金喆新能源 | 2025-06-10

乳制品生產廠消毒殺菌、發酵等工序需要蒸汽鍋爐

乳制品制造行業是奶業的重要子行業,是奶業發展的關鍵。它上連奶牛養殖業,下連消費市場,是奶業的中軸和龍頭。根據《乳制品工業產業政策》(2009年修訂)及《企業生產乳制品許可條件審查細則》(2010版),結合相關食品安全國家標準,對乳制品的定義和分類如下:乳制品是以生鮮牛(羊)乳及其制品為主要原料,經加工制成的產品。乳制品包括:液體乳(巴氏殺菌乳、滅菌乳、調制乳、發酵乳),乳粉(全脂乳粉、脫脂乳粉、部分脫脂乳粉、調制乳粉、牛初乳粉);其他乳制品(煉乳、奶油、干酪等)

乳制品的生產工序主要有:原料乳驗收、凈乳、冷藏、預熱、均質滅菌(或殺菌)、冷卻、無菌灌裝(或保持滅菌)、發酵、成品儲存等,其中發酵、消毒、烘干、發酵等工序需要蒸汽,所以必然會用到蒸汽鍋爐。有些企業因為生產園區規模大,可能還會有供暖、洗浴等需求。

小編從內蒙古包頭農牧局網站找到的牛奶的生產工藝流程如下:

其中,多個環節需要使用鍋爐作為熱源,比如:

巴氏殺菌:要求殺菌條件為80℃ -90℃,15秒。

UHT工藝段:超高溫殺菌工藝段預熱溫度為65℃-75℃。均質溫度為70-75℃,預保溫:要求90-95 ℃保持60秒,以增加蛋白的穩定性。UHT殺菌:要求137℃-142℃,4秒鐘。

無菌灌裝:蒸汽滅菌主供應蒸汽溫度125-165℃;蒸汽障蔽溫度102-145℃;蒸汽噴射溫度115-145℃。成型桿上底部加熱器溫度250-300℃;下底部加熱器溫度250-300℃。預熱、干燥區域:預熱溫度195-205℃,干燥溫度155-165℃。

在某些奶制品的生產工藝中還有發酵工藝,發酵即原料乳在特定微生物的作用下,通過乳酸菌發酵或乳酸菌、酵母菌共同發酵制成酸性乳制品。這個過程也需要大量蒸汽。

固體儲熱蒸汽機組為乳制品生產廠供應蒸汽的可行性分析

首先,固體儲熱蒸汽機組的供汽壓力和溫度符合乳制品廠的要求。

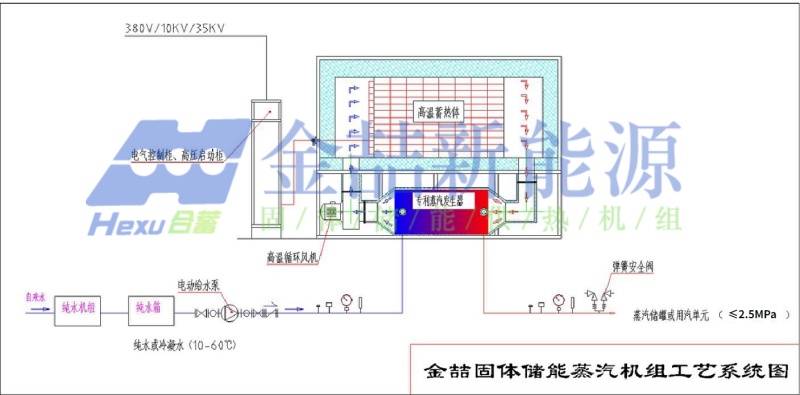

從上面對奶制品工藝流程的描述來看,奶制品生產需要的蒸汽大多在10公斤壓力以下。而固體儲熱蒸汽機組,是將谷電時段低價電能或新能源風電、光電無法上網的電能轉化為650-750℃的熱能,并通過固體合金鎂磚儲存起來用于需要熱源的場所,可全天候24小時持續穩定釋放≤2.5MPa的飽和蒸汽。因此,用于產出乳制品生產線所需要的蒸汽沒有問題。

第二,單臺固體儲熱蒸汽機組的日供汽量可達48T/天,可配合風光電系統實現低碳或零碳供熱。

固體儲熱蒸汽機組所能達到的最大蒸發量主要是受單條輸電線路電容量的限制。我們金喆新能源的固體儲熱蒸汽機組產品模塊化組裝技術成熟,10KV高壓直入機組單模塊蒸汽產量最大為2噸/小時,更大蒸發量需求可在此基礎上模塊化拼裝。380V機組單臺蒸汽產量最大為500kg/小時。

對于一些生產規模較大、擁有幾十條生產線的大型乳制品生產企業,我們金喆新能源生產的固體儲熱蒸汽機組可部分替代傳統的化石能源鍋爐,也可以配合光伏發電系統、風力發電系統實現全額自消納,用風電、光電作為固體儲熱蒸汽機組的電力來源,使得園區成為低碳園區甚至零碳園區。目前,該思路已在油田供熱領域有成功應用。

第三,固體儲熱蒸汽機組通過智能控制系統實現全自動運行,對輸出溫度的控制能力符合乳制品生產要求。

乳制品制造,對溫度精確度要求較高,溫度高了或低了都可能影響成品質量,這就需要蒸汽發生器能夠穩定產出所需品質的蒸汽。我們目前可從兩個角度來控制蒸汽供應的穩定性:一是,自主研發設計的蒸汽發生器,解決了谷電儲熱產蒸汽不穩定的行業難題;二是,通過自動控制軟件,在初期設定好參數之后,實現全自動控溫,減少人工干預。

如果您對固體儲熱設備與乳制品廠的合作方向感興趣,或者乳制品廠對固體儲熱技術感興趣,歡迎來電或加微信咨詢溝通,我們一起交流探討。

最新案例